ガス・ミスト処理用消耗品[排ガス用]

| 実績用途例 | ・触媒プラント用 ・押出成形機用 ・原料受け入れ用 ・鋳砂移送装置用 ・乾燥機用 ・塗装ブース排気ダクト用 ・脱硫装置用 ・脱臭装置用 ・白煙除去装置用 ・ガス集塵機用 ・ウェットブラスト用 ・洗浄塔用 ・その他 ※上記以外のあらゆる用途の排ガス用消耗品も新品同様に再生可能 |

| 実績材質例 | ・SUS ・ポリエステル ・ポリプロピレン ・ポリ塩化ビニリデン ・ガラス繊維 ・ヤシ ・その他 ※上記以外の材質であってもご相談ください ※使用環境と材質によっては劣化しやすいものもあるのでテストしてご確認ください |

| 実績メーカー例 | ・アマノ ・協和加工 ・クボタ化水 ・太陽日酸 ・IHI ・丸栄化工 ・その他 ※上記以外のあらゆるメーカーの排ガス用消耗品も新品同様に再生可能 |

洗浄例 ① [ラシヒリングタイプ スクラバー充填材]

| [検査方法] 充填剤の性能は形状にあり表面積によって補修効率が変わるため、洗浄後の充填材の表面積に付着物が 残っていないことを確認して出荷いたします。 |

|

| 洗浄前 | 洗浄後 |

|

|

|

|

| [備考] ※小型~中型のスクラバーの場合、充填剤の抜出をせずに装置内で洗浄液を循環して洗浄できる 可能性があります(洗浄液開発実例参照) ※ご注文時に破損が洗浄後に見つかった場合、正常品と破損品を分別して出荷いたします |

|

[テスト洗浄]

|

|

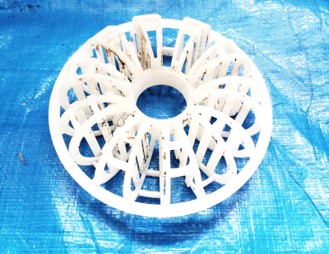

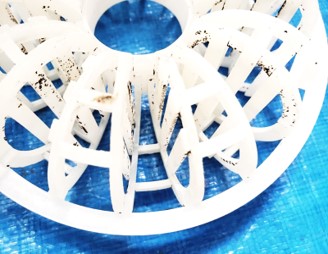

洗浄例 ② [テラレットタイプ スクラバー充填材]

| [検査方法] 充填剤の性能は形状にあり表面積によって補修効率が変わるため、洗浄後の充填材の表面積に付着物が 残っていないことを確認して出荷いたします。 |

|

| 洗浄前 | 洗浄後 |

|

|

|

|

| [備考] ※小型~中型のスクラバーの場合、充填剤の抜出をせずに装置内で洗浄液を循環して洗浄できる 可能性があります(洗浄液開発実例参照) ※ご注文時に破損が洗浄後に見つかった場合、正常品と破損品を分別して出荷いたします |

|

[テスト洗浄]

|

|

洗浄例 ③ [SUSタイプ スクラバー充填材]

| [検査方法] 充填剤の性能は形状にあり表面積によって補修効率が変わるため、洗浄後の充填材の表面積に付着物が 残っていないことを確認して出荷いたします。 |

|

| 洗浄前 | 洗浄後 |

|

|

|

|

| [備考] ※小型~中型のスクラバーの場合、充填剤の抜出をせずに装置内で洗浄液を循環して洗浄できる可能性が あります(洗浄液開発実例参照) ※ご注文時に破損が洗浄後に見つかった場合、正常品と破損品を分別して出荷いたします |

|

[テスト洗浄]

|

|

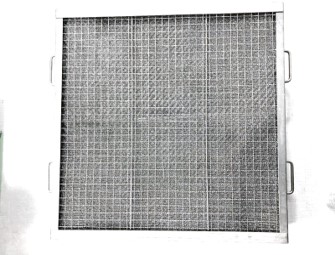

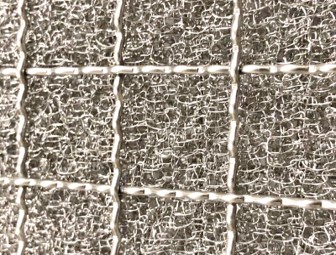

洗浄例 ④ [集塵機用 デミスター]

| [検査方法] 重量測定試験 [g] : 洗浄後のデミスターの重量を測り中の付着物がないことを確認 |

|

| 洗浄前 | 洗浄後 |

| 重量:4770[g] | 重量:3530[g] |

| 対新品増減:+1240g | 対新品増減:±0g |

|

|

|

|

[備考]

|

|

[テスト洗浄]

|

|

洗浄例 ⑤ [排ガス用 デミスター]

| [検査方法] 重量測定試験 [g] : 洗浄後の充填材の重量を測り中の付着物がないことを確認 |

|

| 洗浄前 | 洗浄後 |

| 重量:3770[g] | 重量:2890[g] |

| 対新品増減:+540g | 対新品増減:+540g |

|

|

|

|

[備考]

|

|

[テスト洗浄]

|

|

洗浄例 ⑥ [排ガス用 デミスター]

| [検査方法] 重量測定試験 [g] : 洗浄後の充填材の重量を測り中の付着物がないことを確認 |

|

| 洗浄前 | 洗浄後 |

| 重量:9820[g] | 重量:8650[g] |

| 対新品増減:+1220g | 対新品増減:+50g |

|

|

|

|

[備考]

|

|

[テスト洗浄]

|

|

洗浄例 ⑦ [ミストセパレーター]

| [検査方法] 重量測定試験 [g] : 洗浄後の充填材の重量を測り中の付着物がないことを確認 |

|

| 洗浄前 | 洗浄後 |

| 重量:50.3[kg] | 通気量:28.5 [kg] |

| 対新品増減:+22.3kg | 対新品増減:+0.5kg |

|

|

|

|

[備考]

|

|

[テスト洗浄]

|

|

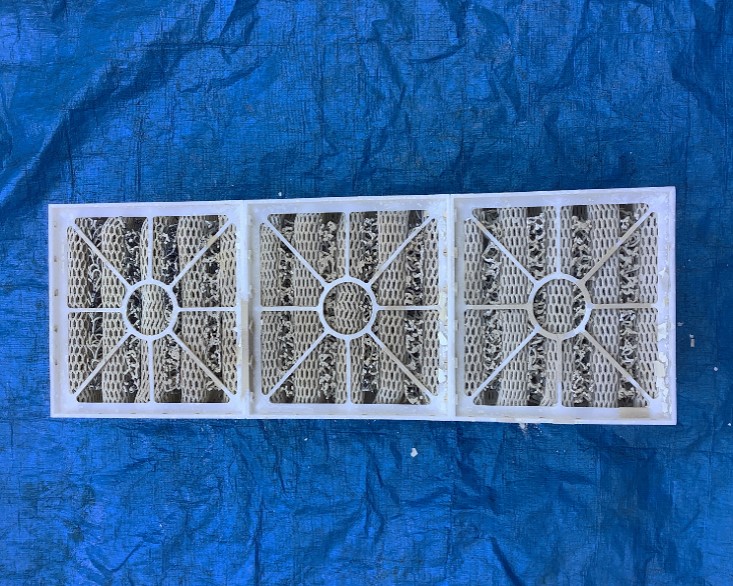

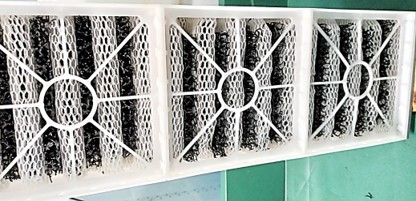

洗浄例 ⑧ [ミストキャッチャー]

| [検査方法] 重量測定試験 [g] : 洗浄後の充填材の重量を測り中の付着物がないことを確認 |

|

| 洗浄前 | 洗浄後 |

| 重量:35.5[kg] | 重量:17.5[kg] |

| 対新品増減:+22.3kg | 対新品増減:+0.5kg |

|

|

|

|

[備考]

|

|

[テスト洗浄]

|

|

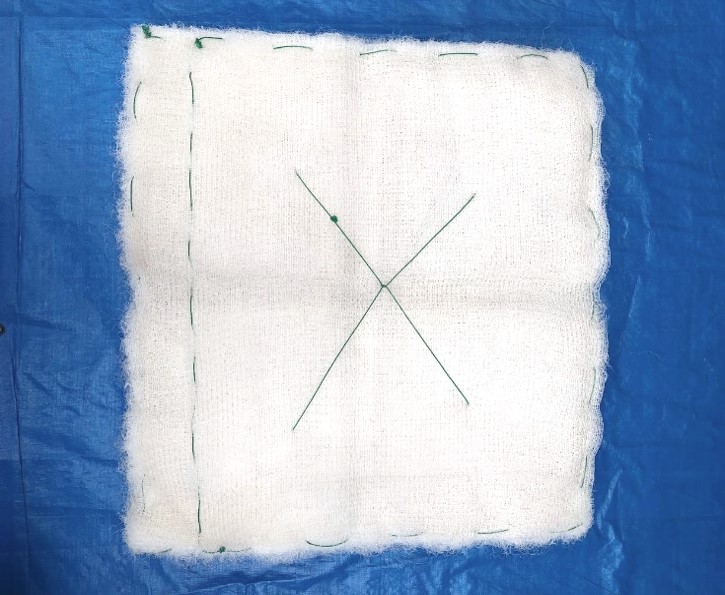

洗浄例 ⑨ [パームロックフィルター]

| [検査方法] パームロックフィルターの性能は形状にあり、表面積によって補修効率が変わるため洗浄後の充填材の 表面積に付着物が内部まで残っていないことを確認して出荷いたします |

|

| 洗浄前 | 洗浄後 |

|

|

|

|

[備考]

|

|

[テスト洗浄]

|

|

洗浄例 ⑩ [アルミナボール]

| [検査方法] 下記のアルミナボール試験結果に基づき、付着物がアルミナボールの外周に付着していなければ性能 が戻ることが実証されているので、アルミナボールに粉塵がないかの外観と触手検査になります |

|

| 洗浄前 | 洗浄後 |

|

|

|

|

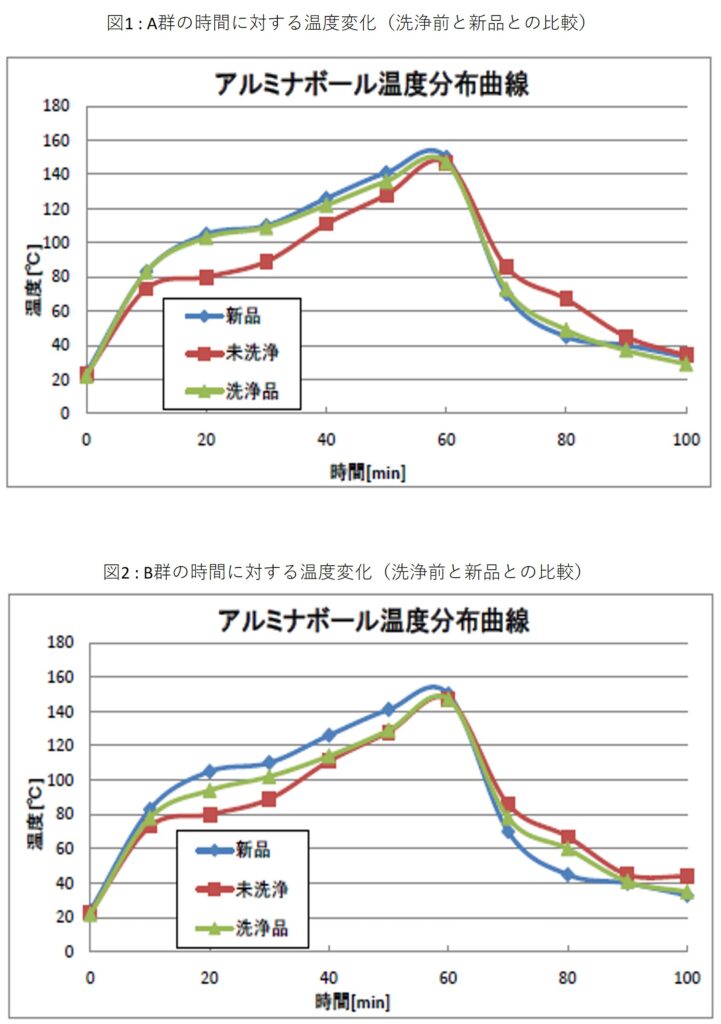

[技術資料] アルミナボール洗浄に関する性能と運営方法の研究

<試験方法>

下記方法で新品、洗浄前、洗浄後(甲,乙,丙)のボールをそれぞれ恒温機にセットして温度上昇および下降の変化から熱効率を比較する

Ⅰ:恒温機を250℃に設定して試験体のアルミナボールを投入する

Ⅱ:赤外線温度センサーにより10分ごとのアルミナボールの表面温度を計測する

Ⅲ:60分まで加熱を行い60分後からは外気にて温度低下を計測する

Ⅳ:各時間に対するN=10の平均値をグラフ化して分布曲線を作成する

<結果>

次に上記試験で得られた試験結果を下記に示す。

その際に洗浄後の着色が少ない乙と丙をA群、洗浄後の着色が多い甲をB群としてそれぞれのN数を10とした。

<考察1 : 結果について>

- 時間をかけていけば新品も洗浄品も未洗浄品も同様に吸熱をするが、温度上昇、温度下降に差が出た。

- 新品とA群は非常に近い値を示したが、B群になると吸熱能力に差が生じた。

- 結果により洗浄効果が認められた。

- 今回のテストが250℃での試験なので、実機ではもっと差があることが予想される。

- 上記結果で判断すると、新品を100%、未洗浄品を0%としたときにA群の能力は新品の95%、B群の能力は新品の約70%である。(能力の算出は上記グラフの微積分による面積比で計算)

- 洗浄後のA群とB群の比率は約7:3が実績としてあるので、未洗浄と比較して新品に87.5%ほど近づくと仮定できる。

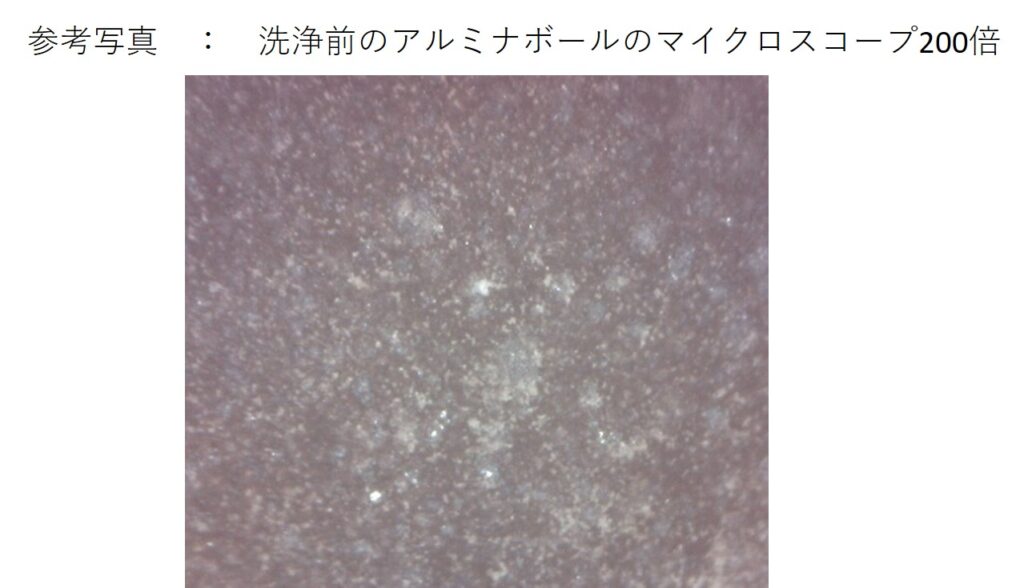

<考察2 : 洗浄により効率が上がる理由の推論>

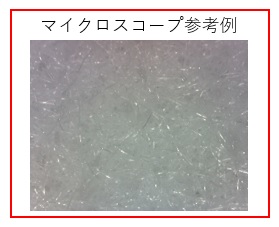

「アルミナボールの表面から内部まで温度がほぼ均一で斑がないことが高効率の条件(メーカーカタログ記載)」なので本来アルミナボールは均一的に吸熱放熱するが、アルミナボールの細孔に付着物が詰まった状態になると、付着物が詰まっている箇所においては比熱がアルミナボールよりも付着物の方が劣るため、その分熱効率が落ちると考えられる。つまり付着物によって熱の遮へい効果が出るのではないだろうか。実際に洗浄前のアルミナボールをマイクロスコープで拡大すると付着物がボールの面を覆っていることが伺える。

<考察3 : 適切な洗浄方法について>

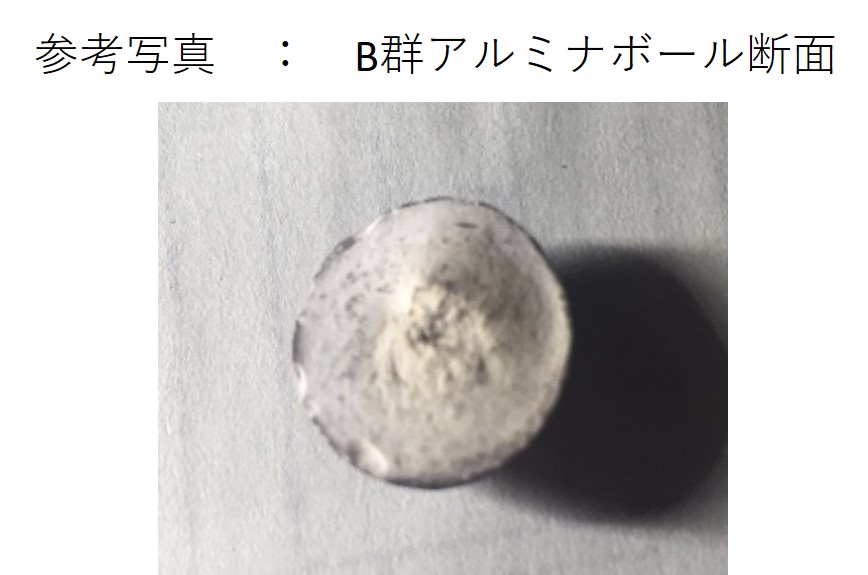

アルミナボールは材質的に傷みが出る材質ではないのリサイクルして使用可能であるが、どのリサイクル方法が適正か下記に推論する。

主な洗浄方法の適正について下記に見解を示す。

Ⅰ: 研磨の場合

研磨は付着物が除去され対新品比較100%の性能が出るように見えるが、アルミナボールの特性は「アルミナボールの表面から内部まで温度がほぼ均一で斑がないことが高効率の条件 (メーカーカタログ記載)」の通り均一に熱を吸熱放熱することから、その熱量は体積に比例することが理論的に推測される。B群の断面はアルミナボールの表層から約1mmほど覆っている。約15mmのボールを円周2mm削るとすると、体積は、

V=4/3π*7.5mm*7.5mm*7.5mm=562.5πm㎥から、研磨を外周2mm削ったと仮定すると、その体積は、

V=4/3π*6.5mm*6.5mm*6.5mm=366.2πm㎥となり、熱効率は2mm削ると仮定すると新品と比較して62.5%の性能となる。

Ⅱ: 粉塵のふるい落としの場合

アルミナボールはセラミックという素材から物理的作用に弱い。

実際入荷したばかりの洗浄前のアルミナボールの中には先写真のように輸送中や使用中の中で破損しているボールも存在する。

ふるい落とすという物理的作業によってアルミナボールそのものを破損させる可能性とアルミナボールの細孔に詰まった付着物の除去は振るうくらいではできないことを考慮すると洗浄効果は高く望めないのではないと言える。

Ⅲ: 水洗いの場合

水洗いにおいては洗浄剤を入れた液と水に浸漬した場合で液の汚れ方が違うので細孔に詰まった付着物が完全に取りきれるとは考えづらい。

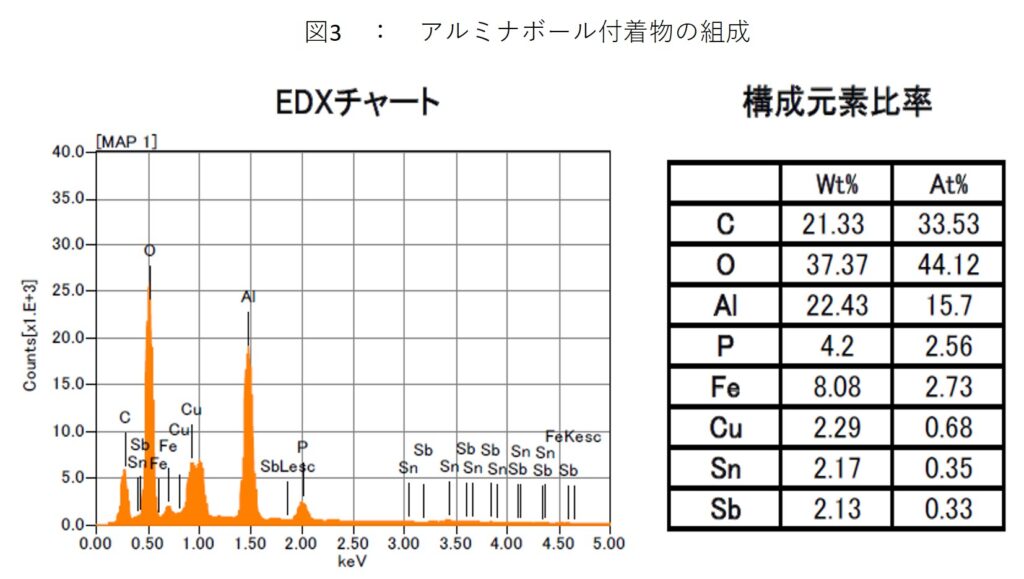

また、洗浄実績のあるアルミナボールの付着物を元素分析した結果を下記に示す。

その元素分析をした結果、その組成からリン化鉄である可能性が高い。リン化鉄であれば水に触れるとセメントのように固化してしまい、逆に付着物が細孔の中で詰まってしまう可能性が高い。

全てのアルミナボールの付着物がリン化鉄とは言えないが、付着物によっては水洗いだと逆効果な場合もあると言える。

Ⅳ: 薬剤洗浄の場合

アルミナという耐薬性に抜群に優れた素材なので細孔に詰まった付着物を除去するためには上記結果より薬剤洗浄が最も適していると言えるのではないであろうか。しかし、薬剤洗浄もB群のような完全に焼けたような表面のアルミナボールに対しては細孔につまったものが除去できていないと言えるので、B群に関しては水洗いと大差ない可能性が高い。また、A群とB群の割合は洗浄前の参考写真の通り判別することが難しいため実際に作業をしないと判断がつかないという欠点もある。

洗浄を重ねていくとこのA群とB群の割合が変わってB群の割合が増えていくことが推測されるためB群の割合を増やさないためには早期の洗浄が最もアルミナボールを無駄なく再利用ができる方法となる。

[テスト洗浄]

- テスト洗浄の際には両手2杯分ほどのサンプルがあるとテスト期間が短く正確にできます

- ラインや付着物が違う場合はそれぞれテストが可能です

- 上記技術資料より比較対象の新品は必要ございません